Хотя все они относятся к классу высоколегированных сталей. очень хорошая, предварительного подогрева и последующей термообработки не требуется. Как правило, они не склонны к и , но это свойство касается самих сталей и не распространяется на сварные швы.

Аустенитные стали содержат в своём составе 17% Cr и больше. У таких сталей гораздо выше удлинение, вязкость и параметры перехода в хрупкое состояние. В отожжённом состоянии у них высокий показатель текучести и, при необходимости, эти стали можно упрочнять с деформацией, не опасаясь охрупчивания.

Основные марки и химический состав аустенитных сталей для сварки

К основным маркам свариваемых аустенитных сталей, согласно российским стандартам, относятся: 12Х17, 15Х6СЮ, 10Х13СЮ, 15Х11МФ, 15Х25Т, 08Х18Н10, 12Х18Н9, 12Х18Н9Т, 08Х18Н10Т, 12Х21Н5Т, 20Х25Н20С2, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х17Н13М2Т, 17Х18М9, 12Х21Н5Т, 12Х17Г9АН4. Кроме вышеперечисленных марок, существуют ещё аустенитные стали и сплавы, но их затрудняется, из-за их специальных свойств.

Влияние химического состава на свариваемость аустенитных сталей

Основной тип аустенитных хромоникелевых сталей - это Х18Н10. Структура подобных сталей аустенитная, с некоторым включением дельта-феррита (около 2-7%). При содержании никеля, в количестве около 8%, аустенит частично преобразовывается в мартенсит при комнатной температуре, если сталь подвергают пластической деформации.

Жаропрочные аустенитные стали содержат в своём составе до 25% хрома, а содержание никеля может достигать 38%. Жаропрочность стали увеличивают, легируя сталь кремнием (около 1%), или алюминия.

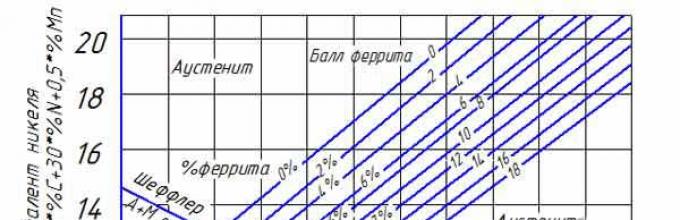

Структуру металла сварных швов в аустенитных сталях представлена на диаграмме Шеффлера. На диаграмме видна зависимость структуры металла от эквивалентов хрома и никеля. Но, кроме элементов, указанных в диаграмме, в выражение для расчёта эквивалента никеля можно процентное содержание меди с коэффициентов 0,6 и азота с коэффициентом 10-30. А в формулу для расчёта эквивалента хрома коэффициент процентного содержания вольфрама - 0,5 и титана - 2-5.

Диаграмма Шеффлера прменяют, обычно, для условий . При использовании других видов сварки структура металла сварных швов может отличаться от той, которая показана на диаграмме.

Основной задачей для обеспечения является предотвращение образования холодных и горячих трещин. Опытным путём было установлено, что склонность металла сварного шва зависит от содержания феррита в стали. При содержании феррита в пределах 2-6% риск развития трещин существенно снижается.

Исследователь Делонг усовершенствовал диаграмму Шеффлера. Но содержание ферритной составляющей существенно изменяется при учёте процентного содержания азота с коэффициентом 30. Это необходимо учитывать для (сварка в защитных газах, сварка плавящимся электродом и неплавящимся). Поэтому, диаграмау Делонга также нельзя считать абсолютной.

.jpg)

Для оценки примерного содержания феррита Сефериан вывел следующее выражение: х=3*(Crэкв - 0,93Niэкв - 6,7), %

Присутствие нужного количества феррита (2-6%) позволяет решить вопрос отсутствия трещин при сварке аустенитных сталей. Но, вместе с тем, феррит понижает удлинение металла шва, снижает вязкость, повышает температуру перехода и отрицательно действует на коррозионную стойкость.

В наплавленном металле, кроме микротрещин могут образовываться и другие . И связаны они с тем, что сульфиды и окислы, имеющиеся в составе стали, не могут всплыть на поверхность жидкой сварочной ванны из-за её высокой вязкости. Поэтому, для снижения вязкости расплавленного металла рекомендуется легировать сталь кремнием в количество 0,3-0,7%.

Структурные изменения в металле при сварке аустенитных хромистых сталей

При сварке аустенитных сталей в зоне нагрева происходит рост зёрен. И происходит он более плавно, по сравнению с нелегированными конструкционными сталями. Но, если присутствует препятствие для этого в виде карбидной фазы, то рост зёрен в не происходит.

В зоне перегрева, помимо роста зёрен, растворяется карбидная фаза, в большинстве своём, это карбид Cr23 C6 . Кроме карбидов хрома образуются также карбиды других, стабилизирующих металлов - титана, ниобия и ванадия. Кроме карбидов Cr23 C6 появляются нитриды хрома Cr2 N и карбиды Cr7 C3 . Растворение части карбидов приводит к тому, что по границам зёрен формируются тонкие плёнки этих карбидов. Из-за этого сталь сильно подвержена межкристаллитной коррозии.

Этих превращений можно избежать при стабилизации стали. Но в случае применения таких видов сварки, как электрошлаковая сварки, или же сварка под флюсом (высокопроизводительная), даже стабилизация не решает проблему межкристаллитной коррозии.

Повысить прочность металла сварных швов можно с помощью добавления небольшого количества азота.

Подогрев и термообработка при сварке аустенитной стали

При сварке аустенитных сталей, предварительный подогрев, с точки зрения структурных превращений, применять не обязательно. Но, в некоторых случаях, применяют подогрев до температуры 200°С с целью уменьшить внутренние напряжения.

Величина остаточных напряжений у таких сталей достаточно большая, из-за этого возникает риск коррозионного разрушения стали. Для того, чтобы этого избежать, выполняют термообработку сварных соединений.

В случае, если необходимо только уменьшить величину внутренних напряжений, то выбирают температуру отпуска 800-850°C. Если сварные соединения контактируют со средой, которая способствует формированию межкристаллитной коррозии, то уместным будет выполнение отжига при температуре 950-1050°C. Отжиг способствует растворению карбидных плёнок.

При выполнении термообработки нужно учитывать, что стали типа Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 имеют склонность к формированию отпускных трещин.

Газовая сварка аустенитных сталей

При аустенитных сталей рекомендуется выбирать ацетиленокислородное сварочное пламя мощностью 70-75 л/ч из расчёта на 1мм свариваемой толщины. Не рекомендуется применять окислительный , т.к. при его применении сильно выгорает хром. аустенитных сталей рекомендуется следующих марок: Св-02Х19Н9Т, Св-08Х19Н10Б. Также применяют другие марки проволоки с низким содержанием углерода, легированные титаном или ниобием. (1-6мм), диаметр проволоки выбирают равным диаметру основного металла.

Часто применяют , например, флюс марки НЖ-8. Компоненты флюса замешаны

на жидком стекле и наносятся на сварные кромки изделия. Процесс сварки выполняют

после полного высыхания флюса.

Сварку аустенитных сталей можно выполнять любыми , без ограничения. Состав присадочных материалов обычно выбирают аналогичным составу свариваемых сталей. Если требования к показателям коррозионной стойкости высокие, то уместным будет применение присадочного материала, не содержащего ферритной основы.

Нержавеющая сталь, (сложнолегирована сталь) является стойкой против появления ржавчины в атмосферных условиях и коррозии в агрессивных средах. Главный легирующий элемент нержавеющей стали - Cr (содержание 12-20%). Кроме того, нержавеющая сталь содержат элементы, которые сопутствуют железу в его сплавах (С, Si, Mn, S, Р) и элементы, вводимые в сталь для придания ей нужных физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше ее сопротивление коррозии и жаропрочность; при содержании Cr 12% и более сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, 17% и более - коррозионностойкими и в более агрессивных окислительных и других средах, в частности в азотной кислоте крепостью до 50%. Коррозионная стойкость нерж. стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная пленка окислов либо др. нерастворимых соединений. Немаленькое значение при этом имеют однородность металла, которое соответствует состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. В сильных кислотах (соляной, серной - которая образуется в дымоходах, фосфорной, плавиковой и их смесях) высокую коррозионную стойкость показывают сложнолегированные нерж. стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в разных сочетаниях. При этом для каждых конкретных условий (температура и концентрация среды) выбирается соответствующая марка стали.

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные. Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные. Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

Нержавеющие стали обычно делятся на 3 немаленькие группы, в зависимости от их структуры:

♦ аустенитные

стали обычно содержат 16-25% хрома

, 6-14% никеля, кое-когда 2-6% молибдена и маленькое число иных элементов. Стали это группы - максимально широко используемые и представляют 60-70% мирового потребления. Область их применения довольно-таки широка.

♦ ферритные

стали (кое-когда называемые хромистые стали) содержат по большей части 12-20% хрома

. Кое-какие марки могут содержать маленькое число титана и молибдена. Коррозионная стойкость и иные свойства хуже чем у аустенитных сталей, но из-за более низкой стоимости ферритные стали используются для меньше ответственного применения.

♦ мартениститные

нержавеющие стали применяются в специальных случаях, когда требуется высокая твердость и прочность. Дальше будут рассматриваться по большей части аустенитные марки. Области применения аустенитных нержавеющих сталей.

Различают аустенитные нерж. стали, которые не склонны к межкристаллитной коррозии, так называемые стабилизированные - с добавками Ti и Nb. Резкое понижение склонности нерж. стали к межкристаллитной коррозии достигается также сокращением содержания углерода (до 0.03%). Стабилизированные аустенитные нерж. стали применяются для изготовления сварной аппаратуры, которая работает в агрессивных средах (при этом после сварки термическая обработка не обязательна). В качестве жаропрочного и жаростойкого материала данные стали используются для изготовления изделий, которые подвергаются воздействию температур 550-800 °С . Стали, которые склоны к межкристаллитной коррозии, после сварки, обычно, подвергаются термической обработке (для деталей, которые сварены роликовой или точечной сваркой, термическая обработка не требуется). Хромомарганцевоникелевые и Хромоникелевые нерж. стали находят широкое применение в промышленности и быту. Для высоконагруженных элементов конструкций, которые работают при повышенных температурах (до 550 °С), применяются так называемые мартенситно-стареющие нерж. стали аустенитно-мартенситного типа, которые обладают значительной прочностью (sb = 1200-1500 Мн/м2, либо 120-150 кгс/мм2), высокой вязкостью и отличной свариваемостью.

В последнее время на рынке дымоотводящих труб и газоходов стали появляться случаи использования нержавеющих сталей не аустенитного, а ферритного класса.

Основные недостатки нержавеющих сталей ферритного класса (AISI 430, 439, 409, аналоги по Российской классификации 08Х17Т, 15Х25Т, 08Х13, 08Х18Т1) по сравнению со сталями аустенитного класса (AISI 304, 321, 316, аналоги по Российской классификации 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18) следующие:

♦ Неупрочняемые при термообработке.

♦ Ферритные стали склонны к охрупчиванию при длительном использовании в диапазоне температур от 300 до 600.

♦ Вязкость может быть до некоторой степени ограничена при низких температурах и в заготовках крупного сечения (переход пластичность-хрупкость).

ВНИМАНИЕ:

Срок службы дымоходных труб, изготовленных из ферритных нержавеющих сталей, толщиной 0,5 мм от 1 года составляет менее 2-х лет!

ВНИМАНИЕ:

Сварка швов ферритных нержавеющих сталей должна производиться с особой осторожностью.

ВНИМАНИЕ:

Рекомендуемая максимальная температура применения в течение длительного времени (до 10 000 час) до 800°С

установлена только для нержавеющих сталей аустенитного класса. Для ферритных нержавеющих сталей данные условия использования категорически запрещены!

ВНИМАНИЕ:

Отличить ферритную сталь от аустенитной можно с помощью магнита - ферриная сталь обладает магнитными свойствами в отличии от аустенитной.

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

Аустенитные стали - это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок - до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй - от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома - придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах - кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые - в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Аустенит — это твердый однофазный раствор углерода до 2 % в y-Fe. Главная его особенность заключается в последовательности, в которой располагаются атомы, т. е. в строении кристаллической решетки. Она бывает 2 типов:

- ОЦК a-железо (объемно - центрированная - по одному атому располагается в 8-ми вершинах куба и 1 в центре).

- ГЦК y-железо (гране-центрированная по одному атому находится в 8-ми вершинах куба и по одному находятся на каждой из 8-ми граней, всего 16 атомов).

Простыми словами: аустенит — это структура или состояние металла, определяющая его технические характеристики, которые получить в другом состоянии невозможно, т.к. меняя строение, металл изменяет и свойства. Без аустенита невозможна такая технология как закалка, которая является самой распространенной, дешевой, технически доступной, а в некоторых случаях и единственной технологией упрочнения металла.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t - ≥ 0 для них недопустимы.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК-решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr 23 C 6 , что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr 23 C 6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой - очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание - возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение - болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Термическая обработка стали - это мощнейший механизм влияния на ее структуру и свойства. Он основывается на видоизменениях в зависимости от игры температур. В различных условиях в железоуглеродистом сплаве могут присутствовать феррит, перлит, цементит и аустенит. Последний играет основную роль во всех термических преобразованиях в стали.

Определение

Сталь - это сплав железа и углерода, в котором содержание карбона составляет до 2,14% теоретически, однако технологически применимая содержит его в количестве не более 1,3%. Соответственно, все структуры, которые образовываются в ней под влиянием внешних воздействий, также являются разновидностями сплавов.

Теория представляет их существование в 4 вариациях: твердый раствор проникновения, твердый раствор исключения, механическая смесь зерен или химическое соединение.

Аустенит - это твердый раствор проникновения атома углерода в гранецентрическую кубическую кристаллическую решетку железа, именуемую как γ. Атом карбона внедряется в полость γ-решетки железа. Его размеры превосходят соответствующие поры между атомами Fe, что объясняет ограниченность прохождения их сквозь «стенки» основной структуры. Образуется в процессах температурных превращений феррита и перлита при повышении тепла выше 727˚С.

Диаграмма железоуглеродистых сплавов

График, именуемый диаграммой состояния железо-цементит, построенный экспериментальным путем, представляет собой наглядную демонстрацию всех возможных вариантов преобразований в сталях и чугунах. Конкретные температурные значения для определенного количества углерода в сплаве образуют критические точки, в которых происходят важные структурные изменения в процессах нагревания или охлаждения, они же формируют критические линии.

Линия GSE, которая содержит точки Ac 3 и Ac m , отображает уровень растворимости карбона при повышении уровня тепла.

Особенности образования

Аустенит - это структура, которая формируется в процессе нагревания стали. При достижении критической температуры перлит и феррит образуют целостное вещество.

Варианты нагревания:

- Равномерное, до достижения необходимого значения, непродолжительная выдержка, охлаждение. В зависимости от характеристик сплава, аустенит может быть как полностью сформирован, так и частично.

- Медленное повышение температуры, длительный период поддержания достигнутого уровня теплоты с целью получения чистого аустенита.

Свойства полученного разогретого материала, а также того, который будет иметь место в результате охлаждения. Очень многое зависит от уровня достигнутого тепла. Важно не допустить перегрев или перепал.

Микроструктура и свойства

Каждой из фаз, характерных для железоуглеродистых сплавов, свойственно собственное строение решеток и зерен. Структура аустенита - пластинчатая, имеющая формы, близкие и к игольчатому виду, и к хлопьевидному. При полном растворении углерода в γ-железе, зерна имеют светлую форму без наличия темных цементитных включений.

Твердость составляет 170-220 НВ. Теплопроводность и электропроводность на порядок ниже, чем у феррита. Магнитные свойства отсутствуют.

Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют похожую игольчатую структуру, однако отличаются дисперсностью частиц, размером зерен и цементитных частиц.

Влияние охлаждения на аустенит

Распад аустенита происходит в тех же критических точках. Результативность его зависит от следующих факторов:

- Скорость охлаждения. Влияет на характер углеродных включений, формирования зерен, образования итоговой микроструктуры и ее свойств. Зависит от среды, которая используется в качестве охладителя.

- Наличие изотермической составляющей на одном из этапов распада - при понижении до определенного температурного уровня, поддерживается стабильное тепло некоторый период времени, после чего продолжается быстрое охлаждение, или же оно происходит вместе с нагревательным устройством (печью).

Таким образом, выделяют непрерывное и изотермическое превращения аустенита.

Особенности характера преобразований. Диаграмма

С-образный график, который отображает характер изменений микроструктуры металла во временном интервале, в зависимости от степени изменения температур - это диаграмма превращения аустенита. Реальное охлаждение непрерывно. Возможны лишь некоторые фазы принудительного удержания тепла. График описывает изотермические условия.

Характер может быть диффузионный и бездиффузионный.

При стандартных скоростях снижения тепла изменение аустенитного зерна происходит диффузионно. В зоне термодинамической неустойчивости атомы начинают перемещаться между собой. Те, которые не успевают внедриться в решетку железа, формируют цементитные включения. К ним присоединяются соседние частицы карбона, высвободившиеся из своих кристаллов. Цементит формируется на границах распадающихся зерен. Очищенные кристаллы феррита образовывают соответственные пластины. Формируется дисперсная структура - смесь зерен, размер и концентрация которых зависят от стремительности охлаждения и содержания карбона в сплаве. Образуется также перлит и его промежуточные фазы: сорбит, троостит, бейнит.

При значительных скоростях снижения температур распад аустенита не имеет диффузионного характера. Происходят комплексные искажения кристаллов, внутри которых все атомы одновременно смещаются в плоскости, не меняя расположения. Отсутствие диффузионности способствует зарождению мартенсита.

Влияние закалки на особенности распада аустенита. Мартенсит

Закалка - это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac 3 и Ac m , после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит.

Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины.

Мартенсит - прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки.

Закалка. Диффузионные структуры

Аустенит - это формирование, из которого могут быть искусственно произведены бейнит, троостит, сорбит и перлит. Если охлаждение закалки происходит на меньших скоростях, осуществляются диффузионные превращения, их механизм описан выше.

Троостит - это перлит, для которого характерна высокая Формируется при уменьшении тепла 100˚С за секунду. Большое количество мелких зерен феррита и цементита распределяется по всей плоскости. «Закаленному» свойственен цементит пластинчатой формы, а троостит, полученный в результате последующего отпуска, имеет зернистую визуализацию. Твердость - 600-650 НВ.

Бейнит - это промежуточная фаза, которая являет собой еще более дисперсную смесь кристаллов высокоуглеродистого феррита и цементита. По механическим и технологическим свойствам уступает мартенситу, но превышает троостит. Образуется в температурных интервалах, когда диффузия невозможна, а силы сжатия и перемещения кристаллической структуры для превращения в мартенситную - недостаточно.

Сорбит - крупнодисперсная иглообразная разновидность перлитных фаз при охлаждении со скоростью 10˚С за секунду. Механичесие свойства занимают промежуточное положение между перлитом и трооститом.

Перлит - это совокупность зерен феррита и цементита, которые могут быть зернистой или пластинчатой формы. Формируется в результате плавного распада аустенита со скоростью охлаждения 1˚С за секунду.

Бейтит и троостит - более относятся к закалочным структурам, тогда как сорбит и перлит могут формироваться и при отпуске, отжиге и нормализации, особенности которых определяют форму зерен и их размер.

Влияние отжига на особенности распада аустенита

Практически все виды отжига и нормализации основаны на взаимообратном превращении аустенита. Полный и неполный отжиг применяют к Детали нагревают в печи выше критических точек Ac 3 и Ас 1 соответственно. Для первого типа характерно наличие длительного периода выдержки, который обеспечивает полное преобразование: феррит-аустенит и перлит-аустенит. После чего следует медленное охлаждение заготовок в печи. На выходе получают мелкодисперсную смесь феррита и перлита, без внутренних напряжений, пластичную и прочную. Неполный отжиг менее энергоемкий, изменяет только строение перлита, оставляя феррит практически без изменений. Нормализация подразумевает более высокую скорость снижения температур, однако и более крупнозернистую и менее пластичную структуру на выходе. Для стальных сплавов с содержанием углерода от 0,8 до 1,3% при охлаждении в рамках нормализации происходит распад по направлению: аустенит-перлит и аустенит-цементит.

Еще одним видом термической обработки, который основан на структурных превращениях, является гомогенизация. Он применим для крупных деталей. Подразумевает абсолютное достижение аустенитного крупнозернистого состояния при температурах 1000-1200˚С и выдержку в печи в период до 15 часов. Изотермические процессы продолжаются медленным охлаждением, которое способствует выравниванию структур металла.

Изотермический отжиг

Каждый из перечисленных способов влияния на металл для упрощения понимания рассматривается как изотермическое превращение аустенита. Однако каждый из них лишь на определенном этапе имеет характерные особенности. В реальности же изменения происходят при стабильном снижении тепла, скорость которого определяет результат.

Один из способов, наиболее близкий к идеальным условиям, - изотермический отжиг. Его суть также состоит в нагреве и выдержке до полного распада всех структур в аустенит. Охлаждение реализовывается в несколько этапов, что способствует более медленному, более длительному и более термически стабильному его распаду.

- Стремительное понижение температуры до значения на 100˚С ниже точки Ас 1 .

- Принудительное удержание достигнутого значения (помещением в печь) длительное время до полного завершения процессов образования ферритно-перлитных фаз.

- Охлаждение на спокойном воздухе.

Метод применим и для для которых характерно наличие остаточного аустенита в охлажденном состоянии.

Остаточный аустенит и аустенитные стали

Иногда возможен неполный распад, когда имеет место остаточный аустенит. Это может произойти в следующих ситуациях:

- Слишком быстрое охлаждение, когда полный распад не происходит. Является структурной составляющей бейнита или мартенсита.

- Сталь высокоуглеродистая или низколегированная, для которой усложнены процессы аустенитных дисперсных превращений. Требует применения особенных способов термообработки, как, к примеру, гомогенизация или изотермический отжиг.

Для высоколегированных - отсутствуют процессы описываемых преобразований. никелем, марганцем, хромом способствует формированию аустенита как основной прочной структуры, которая не требует дополнительных влияний. Аустенитные стали отличаются высокой прочностью, коррозионной стойкостью и жаростойкостью, жаропрочностью и устойчивостью к сложным агрессивным условиям работы.

Аустенит - это структура, без образования которой невозможно ни одно высокотемпературное нагревание стали и которая участвует практически во всех способах ее термической обработки с целью улучшения механических и технологических свойств.